概括的说,动力波工艺包括了在一个塔内实现气体急冷,酸性气体吸收,粉尘脱除以及塔内氧化四个过程,其中前三者,即气体急冷,酸性气体吸收,粉尘脱除是在动力波逆喷管形成的泡沫区内同时完成的,而氧化是通过鼓入氧化空气经塔底分布管将亚硫酸盐氧化为硫酸盐,从而在一个塔内完成多个工艺过程,不需增加后续设备,从而简化流程、工艺控制,减少操作维护,节约投资。特别是对于目前钢铁厂的实际情况,没有预留足够的空间来建设脱硫装置,动力波工艺一塔四用,占地空间少,对已建或新建烧结装置同样适用。

脱硫吸收剂选择对动力波技术是广泛的,具体的项目可根据技术经济合理性来决定。在动力波工艺中可以选择如石灰,石灰石,烧碱,废碱液,氨水,钢渣等具有一定活性的不同类型的吸收剂。例如,当采用石灰乳或石灰石做脱硫剂时,动力波工艺设计通常按照至少20%含固浆液浓度的循环液操作,而不会有系统堵塞问题,这也是动力波工艺的另一特点。

烧结烟气变化幅度大,含硫浓度变化范围大,这对一些脱硫技术是不可承受的,根据动力波技术的特点动力波工艺能完全适应,其烟气负荷的操作条件可以在50%-120%之间变化。动力波设计中材质的选择也是其中一个很大的亮点,因为随着烟气在逆喷管中与吸收液逆向接触,温度的降低,SO2和 SO3气体通过其露点转变而形成冷凝的具有很强腐蚀性的酸滴,在干湿界面处材料的选择必须能承受如此苛刻的工艺条件。根据动力波技术的特点,这一苛刻条件都限定在逆喷管泡沫区段,因此动力波设计是仅对逆喷管选用耐腐蚀性能好的合金材质,而在反应区后的下游部分如逆喷管下端及塔体等则采用低等级的材料,如FRP, 碳钢衬胶等,在工艺设备设计上减少了投资成本。

对浆液系统,动力波工艺管道的设计确保浆液在水平管道的一定流速,使得浆液在管道中流动时处于悬浮状态,避免沉降,从而防止管道系统的堵塞。 为此,管径的选择及合理的流速设计,确保流体在水平管道中的流速大于固体颗粒的沉降速率,但流速也不能过大,否则,会加大管道的磨蚀度,在这一点上,MECS有着非常丰富的经验。另外采用大口径耐磨蚀材料的喷头,避免了常规脱硫塔中喷头磨蚀损坏的问题,可以说MECS的逆喷头是终身免维护的。

对于动力波塔内氧化,是将吸收液在塔底进行深度氧化,大幅度降低吸收液的COD值,使排放液COD值达标排放,氧化过程即将亚硫酸盐进一步氧化为硫酸盐。孟莫克公司的动力波工艺设计是在塔底的下部设置一空气分布器,通过向塔底吸收液中不断鼓入空气使得其中的亚硫酸盐转化为硫酸盐,转化率可达到99.5%。

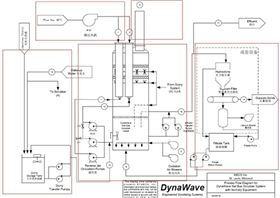

工艺流程

本实例是孟莫克公司为某烧结厂设计的2台90m2烧结机烟气处理系统,脱硫剂采用的是生石灰。下图是脱硫装置的方案设计。

烧结烟气脱硫工艺流程

烟气进入动力波逆喷管,与向上的循环吸收浆液逆向接触,形成泡沫区,在泡沫区内气液之间发生高效传质传热过程,粉尘和二氧化硫气体被脱除,经过泡沫区的气体反向向上通过塔体和气液分离器后从烟囱排出。塔底的氧化同时进行,当浆液达到一定密度后,排出到过滤系统。整个系统操作是通过三大控制实现,即PH值控制,密度控制及液位控制。总之,操作简单,运行稳定。

结论

含氯废气处理设备

含氯废气处理设备 pp罐

pp罐 塑料储罐

塑料储罐 PPH缠绕储罐

PPH缠绕储罐